1. නයිලෝන් PA66 වියළීම

රික්ත වියළීම:උෂ්ණත්වය ℃ 95-105 කාලය පැය 6-8

උණුසුම් වාතය වියළීම:උෂ්ණත්වය ℃ 90-100 කාලය පැය 4 ක් පමණ වේ.

ස්ඵටිකතාව:විනිවිද පෙනෙන නයිලෝන් හැරුණු විට, බොහෝ නයිලෝන් ඉහළ ස්ඵටිකතාවයක් සහිත ස්ඵටික බහු අවයවක වේ. නිෂ්පාදනවල ආතන්ය ශක්තිය, ඇඳුම් ප්රතිරෝධය, දෘඪතාව, ලිහිසිභාවය සහ අනෙකුත් ගුණාංග වැඩි දියුණු කර ඇති අතර තාප ප්රසාරණ සංගුණකය සහ ජල අවශෝෂණය අඩු වීමට නැඹුරු වේ, නමුත් එය විනිවිදභාවයට සහ බලපෑම් ප්රතිරෝධයට හිතකර නොවේ. අච්චු උෂ්ණත්වය ස්ඵටිකීකරණයට විශාල බලපෑමක් ඇති කරයි. අච්චු උෂ්ණත්වය වැඩි වන තරමට ස්ඵටිකතාව වැඩි වේ. අච්චු උෂ්ණත්වය අඩු වන තරමට ස්ඵටිකතාව අඩු වේ.

හැකිලීම:අනෙකුත් ස්ඵටිකරූපී ප්ලාස්ටික් වලට සමානව, නයිලෝන් දුම්මල විශාල හැකිලීමේ ගැටලුවක් ඇත. සාමාන්යයෙන්, නයිලෝන් හැකිලීම බොහෝ දුරට ස්ඵටිකීකරණයට සම්බන්ධ වේ. නිෂ්පාදනයේ ඉහළ ස්ඵටිකතාවයක් ඇති විට, නිෂ්පාදනයේ හැකිලීම ද වැඩි වේ. අච්චු උෂ්ණත්වය අඩු කිරීම, එන්නත් පීඩනය වැඩි කිරීම සහ අච්චු කිරීමේ ක්රියාවලියේදී ද්රව්ය උෂ්ණත්වය අඩු කිරීම හැකිලීම අඩු කරනු ඇත, නමුත් නිෂ්පාදනයේ අභ්යන්තර ආතතිය වැඩි වන අතර එය විකෘති කිරීමට පහසු වනු ඇත. PA66 හැකිලීම 1.5-2% කි.

අච්චු උපකරණ: නයිලෝන් අච්චු කිරීමේදී, "තුණ්ඩයේ වාත්තු සංසිද්ධිය" වැළැක්වීම කෙරෙහි අවධානය යොමු කරන්න, එබැවින් නයිලෝන් ද්රව්ය සැකසීම සඳහා ස්වයං-අගුළු දැමීමේ තුණ්ඩ සාමාන්යයෙන් භාවිතා වේ.

2. නිෂ්පාදන සහ අච්චු

- 1. නිෂ්පාදනයේ බිත්ති ඝණකම නයිලෝන් වල ප්රවාහ දිග අනුපාතය 150-200 අතර වේ. නයිලෝන් නිෂ්පාදනවල බිත්ති ඝණකම 0.8mm ට නොඅඩු වන අතර සාමාන්යයෙන් 1-3.2mm අතර තෝරා ගනු ලැබේ. ඊට අමතරව, නිෂ්පාදනයේ හැකිලීම නිෂ්පාදනයේ බිත්ති ඝණකමට සම්බන්ධ වේ. බිත්ති ඝණකම ඝන වන තරමට හැකිලීම වැඩි වේ.

- 2. පිටාර ගැලීම නයිලෝන් දුම්මලවල පිටාර ගැලීමේ අගය 0.03mm පමණ වන බැවින්, පිටාර සිදුරු වලය 0.025 ට අඩුවෙන් පාලනය කළ යුතුය.

- 3. අච්චු උෂ්ණත්වය: අච්චු කිරීමට අපහසු හෝ ඉහළ ස්ඵටිකතාවයක් අවශ්ය තුනී බිත්ති සහිත අච්චු රත් කර පාලනය කරනු ලැබේ. නිෂ්පාදනයට යම් නම්යශීලී බවක් අවශ්ය නම් උෂ්ණත්වය පාලනය කිරීම සඳහා සීතල ජලය සාමාන්යයෙන් භාවිතා වේ.

3. නයිලෝන් අච්චු කිරීමේ ක්රියාවලිය

බැරල් උෂ්ණත්වය

නයිලෝන් යනු ස්ඵටිකරූපී බහු අවයවකයක් නිසා, එයට සැලකිය යුතු ද්රවාංකයක් ඇත. එන්නත් අච්චු කිරීමේදී නයිලෝන් දුම්මල සඳහා තෝරාගත් බැරල් උෂ්ණත්වය දුම්මලයේම ක්රියාකාරිත්වයට, උපකරණයට සහ නිෂ්පාදනයේ හැඩයට සම්බන්ධ වේ. නයිලෝන් 66 260°C වේ. නයිලෝන් වල දුර්වල තාප ස්ථායිතාව නිසා, ද්රව්යයේ දුර්වර්ණ වීම සහ කහ පැහැය වළක්වා ගැනීම සඳහා දිගු කාලයක් ඉහළ උෂ්ණත්වයේ බැරලයේ රැඳී සිටීම සුදුසු නොවේ. ඒ සමඟම, නයිලෝන් වල හොඳ ද්රවශීලතාවය නිසා, උෂ්ණත්වය එහි ද්රවාංකය ඉක්මවා ගිය පසු එය වේගයෙන් ගලා යයි.

එන්නත් පීඩනය

නයිලෝන් දියවීමේ දුස්ස්රාවීතාවය අඩු වන අතර ද්රවශීලතාවය හොඳයි, නමුත් ඝනීභවන වේගය වේගවත්. සංකීර්ණ හැඩයන් සහ තුනී බිත්ති සහිත නිෂ්පාදන මත ප්රමාණවත් ගැටළු ඇති වීම පහසුය, එබැවින් ඉහළ එන්නත් පීඩනයක් තවමත් අවශ්ය වේ.

සාමාන්යයෙන්, පීඩනය ඉතා ඉහළ නම්, නිෂ්පාදනයට පිටාර ගැලීමේ ගැටළු ඇති වේ; පීඩනය ඉතා අඩු නම්, නිෂ්පාදනයට රැළි, බුබුලු, පැහැදිලි සින්ටර් කිරීමේ සලකුණු හෝ ප්රමාණවත් නොවන නිෂ්පාදන වැනි දෝෂ ඇත. බොහෝ නයිලෝන් ප්රභේදවල එන්නත් පීඩනය 120MPA නොඉක්මවයි. සාමාන්යයෙන්, බොහෝ නිෂ්පාදනවල අවශ්යතා සපුරාලීම සඳහා එය 60-100MPA පරාසය තුළ තෝරා ගනු ලැබේ. නිෂ්පාදනයේ බුබුලු සහ දත් වැනි දෝෂ නොමැති තාක් කල්, නිෂ්පාදනයේ අභ්යන්තර ආතතිය වැඩි වීම වළක්වා ගැනීම සඳහා ඉහළ රඳවා ගැනීමේ පීඩනයක් භාවිතා කිරීම සාමාන්යයෙන් යෝග්ය නොවේ. එන්නත් වේගය නයිලෝන් සඳහා, එන්නත් වේගය වේගවත් වන අතර, එමඟින් ඉතා වේගවත් සිසිලන වේගය නිසා ඇතිවන රැළි සහ ප්රමාණවත් අච්චු පිරවීම වළක්වා ගත හැකිය. වේගවත් එන්නත් වේගය නිෂ්පාදනයේ ක්රියාකාරිත්වයට සැලකිය යුතු බලපෑමක් ඇති නොකරයි.

අච්චු උෂ්ණත්වය

අච්චු උෂ්ණත්වය ස්ඵටිකීකරණය සහ අච්චු හැකිලීම කෙරෙහි යම් බලපෑමක් ඇති කරයි. ඉහළ අච්චු උෂ්ණත්වය ඉහළ ස්ඵටිකීකරණයක්, වැඩි ඇඳුම් ප්රතිරෝධයක්, දෘඪතාව, ප්රත්යාස්ථතා මාපාංකය, ජල අවශෝෂණය අඩු වීම සහ නිෂ්පාදනයේ අච්චු හැකිලීම වැඩි කරයි; අඩු අච්චු උෂ්ණත්වය අඩු ස්ඵටිකීකරණයක්, හොඳ තද බවක් සහ ඉහළ දිගු වීමක් ඇත.

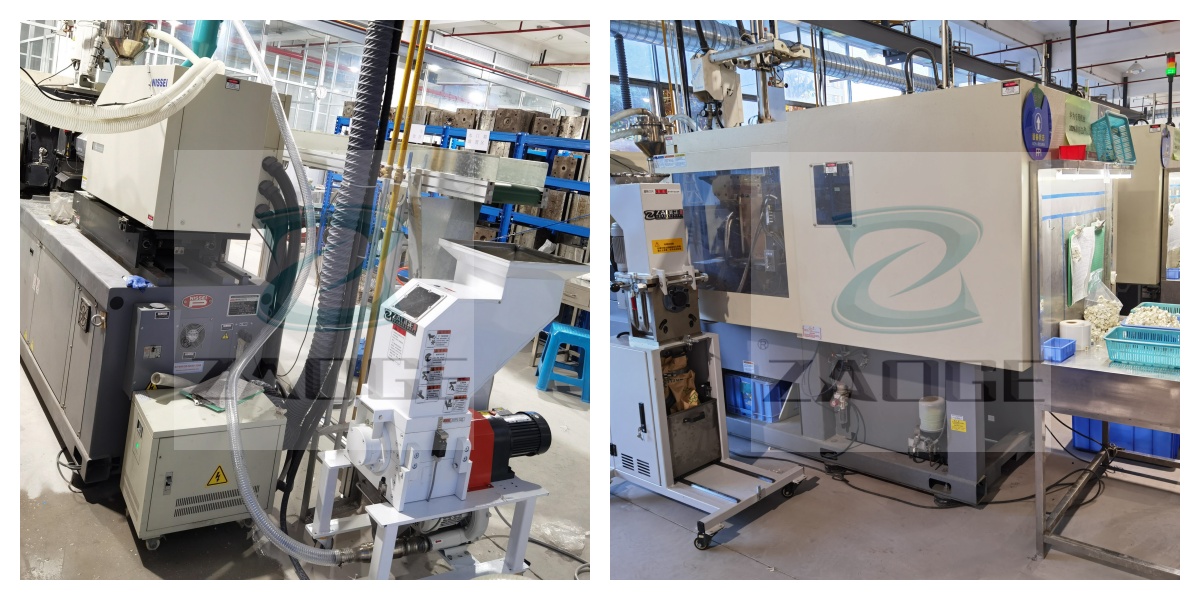

ඉන්ජෙක්ෂන් මෝල්ඩින් වැඩමුළු සෑම දිනකම ස්පෘස් සහ ධාවකයන් නිෂ්පාදනය කරයි, එසේ නම් ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්ර මගින් නිපදවන ස්පෘස් සහ ධාවකයන් සරලව හා ඵලදායී ලෙස ප්රතිචක්රීකරණය කරන්නේ කෙසේද?

එය තබන්නZAOGE පාරිසරික ආරක්ෂාව සහ ද්රව්ය ඉතිරි කිරීමේ ආධාරක උපාංගය (ප්ලාස්ටික් කුඩු)ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්ර සඳහා.

එය තත්ය කාලීන උණුසුම් ඇඹරුම් සහ ප්රතිචක්රීකරණය කරන ලද පද්ධතියක් වන අතර එය ඉහළ උෂ්ණත්ව සීරීම් ස්පෘස් සහ ධාවකයන් තලා දැමීම සඳහා විශේෂයෙන් නිර්මාණය කර ඇත.

පිරිසිදු හා වියලි තලා දැමූ අංශු වහාම නිෂ්පාදන රේඛාවට ආපසු යවනු ලබන අතර එමඟින් එන්නත් අච්චු කරන ලද කොටස් නිෂ්පාදන වහාම නිෂ්පාදනය කෙරේ.

පිරිසිදු හා වියලි තලා දැමූ අංශු, ශ්රේණිගත කිරීම වෙනුවට භාවිතය සඳහා උසස් තත්ත්වයේ අමුද්රව්ය බවට පරිවර්තනය කරනු ලැබේ.

එය අමුද්රව්ය සහ මුදල් ඉතිරි කරන අතර වඩා හොඳ මිල පාලනයකට ඉඩ සලසයි.

පළ කිරීමේ කාලය: ජූලි-24-2024